Yn it hjoeddeiske high-end produksjelânskip is krektens net langer in konkurrinsjefoardiel - it is in basiseasken. Om't yndustryen lykas loftfeart, healgeleiderfabrikaasje, fotonika en avansearre metrology de grinzen fan presyzje bliuwe ferlizzen, binne de materialen dy't brûkt wurde yn mjitsystemen en optyske apparatuer like wichtich wurden as softwarealgoritmen of kontrôlesystemen. Dit is wêr't yndustriële keramyske oplossingen, ynklusyfpresyzjekeramyk foar CMM, presyzjekeramyk foar fotonika, en avansearre presyzje SiN-keramyk, spylje in hieltyd beslissender rol.

Yndustriële keramyske materialen binne fierder ûntwikkele as har tradisjonele byld as ienfâldige slijtvaste ûnderdielen. Moderne technyske keramyk binne makke materialen mei soarchfâldich kontroleare mikrostrukturen, dy't foarsisbere meganyske, termyske en gemyske prestaasjes biede. Yn ferliking mei metalen biedt keramyk superieure dimensjonele stabiliteit, legere termyske útwreiding en poerbêste wjerstân tsjin korrosje en ferâldering. Dizze skaaimerken binne kritysk yn omjouwings dêr't mikrons - of sels nanometers - wichtich binne.

Yn koördinaatmjitmasines, of CMM's, is strukturele stabiliteit de basis fan betroubere mjitting. Elke termyske deformaasje, trilling, of lange-termyn materiaalkruip kin direkt oerset wurde yn mjitûnwissichheid.Presyzjekeramyk foar CMMtapassingen geane dizze útdagings oan op materiaalnivo. Keramyske brêgen, liedingen, bases en strukturele komponinten behâlde har geometry oer de tiid, sels ûnder fluktuearjende omjouwingstemperatueren. Dizze stabiliteit makket it mooglik foar CMM-systemen om konsekwinte mjitresultaten te leverjen sûnder oermjittige miljeukompensaasje of faak opnij kalibrearjen.

Oars as tradisjonele graniten- of metalen struktueren biede avansearre yndustriële keramyske komponinten in unike lykwicht tusken stivens en lege massa. Dizze kombinaasje ferbetteret de dynamyske prestaasjes, wêrtroch't hegere mjitsnelheden mooglik binne, wylst de mjitkrektens behâlden wurdt. Om't automatisearre ynspeksje faker foarkomt yn tûke fabriken, wurdt dizze dynamyske stabiliteit hieltyd weardefoller. Presyzjekeramyk foar CMM-systemen stipet hegere trochfier sûnder de gegevensintegriteit yn gefaar te bringen, wêrtroch it tige geskikt is foar moderne kwaliteitskontrôleomjouwings.

Presyzjekeramyk foar fotonika-tapassingen stiet foar noch hegere easken. Fotonyske systemen binne ôfhinklik fan krekte ôfstimming, optyske paadstabiliteit en wjerstân tsjin termyske drift. Sels lytse dimensjonele feroarings kinne ynfloed hawwe op strielôfstimming, golflingtestabiliteit of sinjaalintegriteit. Keramyske materialen, benammen heechsuvere aluminiumoxide en silisiumnitridekeramyk, leverje de termyske en meganyske stabiliteit dy't nedich is om krekte optyske ôfstimming te behâlden oer lange wurkperioaden.

Yn lasersystemen, optyske banken en fotonyske mjitplatfoarms fungearje keramyske struktueren as stille prestaasjesmooglikheden. Harren lege termyske útwreidingskoëffisjint helpt te garandearjen dat optyske komponinten op ien line bliuwe nettsjinsteande temperatuerferoarings feroarsake troch miljeu-omstannichheden of systeemoperaasje. Tagelyk ferminderje de ynherinte dempingseigenskippen fan keramyk de ynfloed fan trilling, wat essensjeel is foar optyske mjitting mei hege resolúsje en laserferwurking.

Presyzje SiN-keramyk, of silisiumnitride-keramyk, fertsjintwurdiget ien fan 'e meast avansearre klassen fan yndustriële keramyske materialen dy't op it stuit brûkt wurde yn apparatuer mei hege presyzje. Bekend om syn útsûnderlike sterkte, brektûdens en termyske skokbestindigens, kombinearret silisiumnitride meganyske robuustheid mei treflike dimensjonele stabiliteit. Dizze eigenskippen meitsjepresyzje SiN keramykbenammen geskikt foar tapassingen mei hege belasting, hege snelheid of termysk easken.

Yn metrology- en fotonika-apparatuer,presyzje SiN keramykKomponinten wurde faak brûkt dêr't sawol stivens as betrouberens kritysk binne. Se behâlde har meganyske eigenskippen oer in breed temperatuerberik en binne bestand tsjin slijtage, sels ûnder easken wurkomstannichheden. Dizze betrouberens op lange termyn ferminderet ûnderhâldsbehoeften en stipet stabile systeemprestaasjes yn 'e heule libbensdoer fan' e apparatuer. Foar sawol fabrikanten as einbrûkers betsjut dit legere totale eigendomskosten en heger fertrouwen yn mjitresultaten.

Fanút in breder perspektyf reflektearret de tanimmende oannimmen fan yndustriële keramyske materialen in ferskowing yn hoe't presyzjesystemen wurde ûntwurpen. Ynstee fan kompensaasje foar materiaalbeperkingen troch komplekse software of miljeukontrôles, kieze yngenieurs hieltyd faker materialen dy't ynherint krektens stypje. Presyzjekeramyk foar CMM- en fotonika-tapassingen belichemmet dizze filosofy troch stabiliteit, foarsisberens en duorsumens op struktureel nivo te bieden.

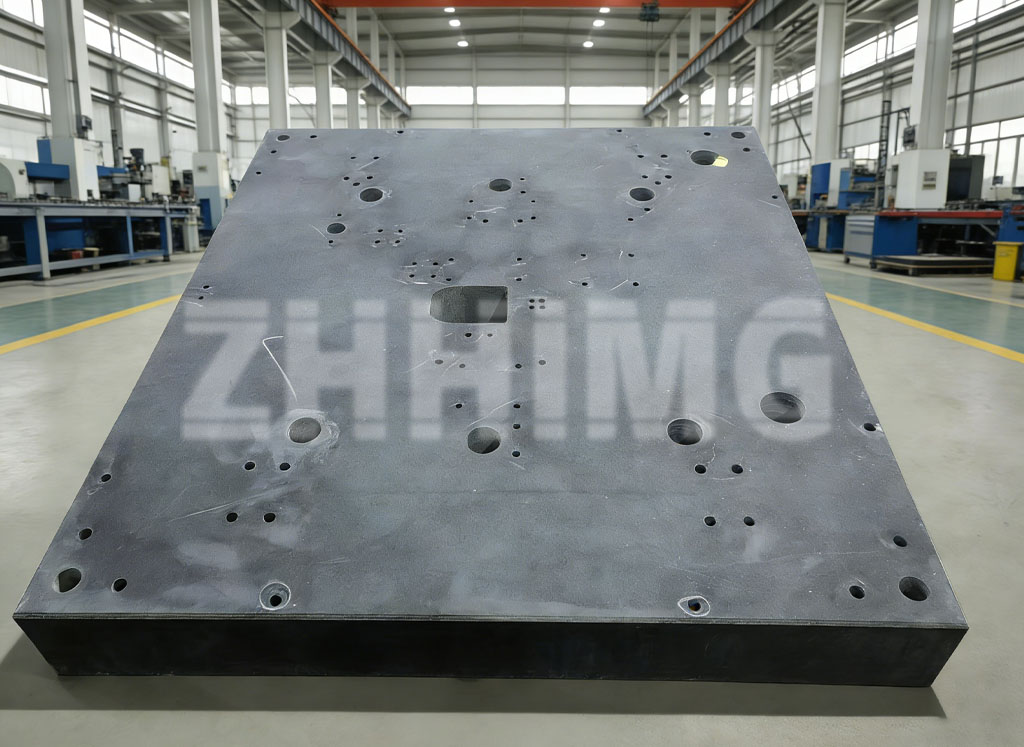

By ZHHIMG wurdt keramyktechnyk benadere as in dissipline dy't materiaalkunde kombinearret mei presyzjeproduksje. Yndustriële keramykkomponinten wurde net behannele as generike ûnderdielen, mar as missy-krityske eleminten dy't oanpast binne oan spesifike tapassingen. Oft se no brûkt wurde yn CMM-struktueren, fotonikaplatfoarms of avansearre ynspeksjesystemen, elke keramykkomponint wurdt produsearre mei strange kontrôle oer flakheid, geometry en oerflakkwaliteit. Dizze oandacht foar detail soarget derfoar dat de ynherinte foardielen fan it materiaal folslein realisearre wurde yn tapassingen yn 'e praktyk.

Om't yndustryen hieltyd mear easken stelle foar hegere krektens, fluggere mjitsyklusen en betrouberdere optyske systemen, sil de rol fan avansearre keramyk allinich mar útwreidzje. Yndustriële keramykoplossingen, ynklusyf presyzjekeramyk foar CMM, presyzjekeramyk foar fotonika en presyzje SiN-keramykkomponinten, binne net langer nichetechnologyen. Se wurde basismaterialen foar de folgjende generaasje presyzjeapparatuer.

Foar yngenieurs, systeemûntwerpers en beslútfoarmers yn Jeropa en Noard-Amearika is it begripen fan 'e wearde fan keramyske materialen essensjeel by it plannen fan takomstige ynvestearrings yn metrology en fotonika. Troch de juste keramyske oplossingen te kiezen yn 'e ûntwerpfase is it mooglik om hegere krektens, gruttere stabiliteit en in langere libbensdoer te berikken - resultaten dy't direkt kwaliteit, effisjinsje en konkurrinsjefermogen op lange termyn yn avansearre produksje stypje.

Pleatsingstiid: 13 jannewaris 2026